POLARIS IZOLACJE

Jesteśmy importerem materiałów termoizolacyjnych i akustycznych z wełny mineralnej, szklanej i skalnej od 2007 roku.

Dlaczego warto z nami współpracować?

Konkurencyjne warunki współpracy

Oferujemy atrakcyjne stawki, specjalne programy rabatowe dla stałych klientów oraz możliwość negocjacji cen przy dużych zamówieniach.

Oszczędność energii i kosztów

Dzięki naszym rozwiązaniom ograniczysz straty ciepła nawet o 30 - 50%, co szybko przełoży się na niższe rachunki za ogrzewanie i wentylację.

Profesjonalne doradztwo techniczne

Pomożemy dobrać Ci optymalne rozwiązania izolacyjne, przeprowadzimy obliczenia termoizolacyjne i wskażemy najlepsze praktyki montażowe.

Najwyższa jakość produktów

Wybieramy wyłącznie certyfikowane materiały od światowych liderów izolacji, gwarantujące długotrwałe parametry termiczne i odporność na czynniki zewnętrzne.

Terminowość i elastyczność

Znamy realia polskiego rynku – dbamy o to, by każda dostawa dotarła na czas i we wskazane miejsce. Elastycznie reagujemy na zmiany harmonogramów i specyfikacje zamówień.

POLARIS IZOLACJE

Twój partner w imporcie i dystrybucji materiałów termoizolacyjnych

Od 2007 roku specjalizujemy się w imporcie wysokiej jakości materiałów termoizolacyjnych od renomowanych producentów z całego świata. Dzięki wieloletniemu doświadczeniu i ugruntowanej pozycji na rynku, skutecznie koordynujemy dystrybucję produktów na terenie całej Polski.

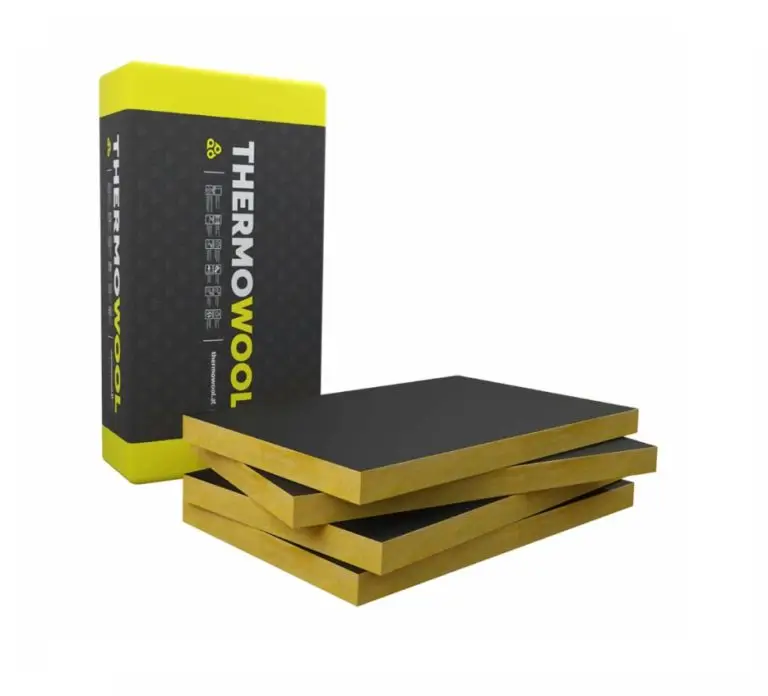

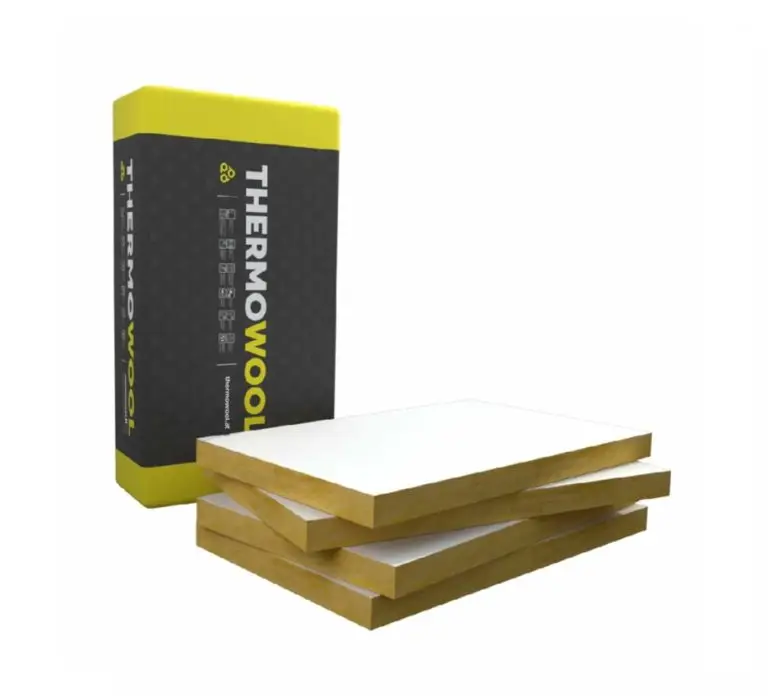

W naszej ofercie znajdują się nowoczesne rozwiązania izolacyjne producentów Thermowool, Gecsatherm oraz Rotaflex, które spełniają najwyższe standardy jakości i efektywności energetycznej.

Dostarczamy materiały dla sektora budowlanego, przemysłowego oraz klientów indywidualnych, zapewniając terminowość, profesjonalną obsługę i konkurencyjne warunki współpracy.

PRODUCENCI

PRODUKTY

SKONTAKTUJ SIĘ Z NAMI

- +48 782 659 147

- 52 561 07 49

- biuro@polarisizolacje.pl

- +48 530 774 079

- biuro1@polarisizolacje.pl

-

POLARIS

Sucharskiego 2/59

85-791 Bydgoszcz

NIP 554-105-52-80

Menu Główne

Produkty

Producenci

Producenci Historyczni

© Copyright 2025 – Wszystkie prawa zastrzeżone – POLARIS IZOLACJE

Polityka Prywatności

Warunki Użytkowania